La schedulazione del programma di produzione con Heijunka e la creazione di un processo in Pull sequenziale ad hoc.

Saeco, storico fiore all’occhiello del caffè espresso italiano e protagonista nel business mondiale delle macchine per caffè in e out of home, nasce a Gaggio Montano nel 1981. Oggi, con la denominazione SaGa Coffee Spa, fa parte della holding italiana EVOCA Group.

Nel 2016, Saeco si è trovata a dover risolvere l’assemblaggio particolarmente complesso della gamma di macchine professionali OCS, macchine Bean-to-cup e Capsule per uffici e piccole-medie strutture.

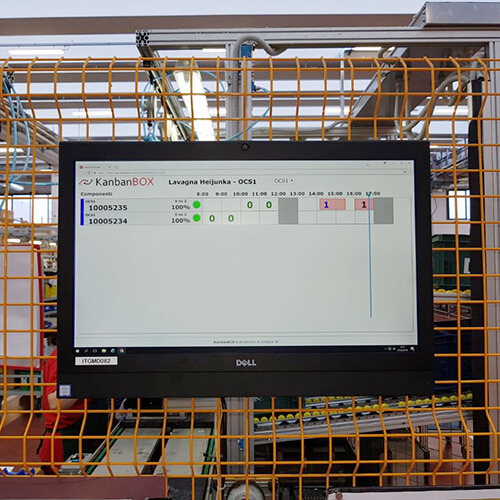

Per la gestione del kanban elettronico e della schedulazione delle due linee di assemblaggio di OCS, l’azienda ha deciso di adottare KanbanBOX, il software di Supply Chain Management per la gestione dei flussi produttivi.

KanbanBOX ha permesso a Saeco di superare un modus operandi manuale, lungo e con alto margine di errore, attraverso una serie di personalizzazioni studiate per il sequenziamento a capacità finita della produzione.

Tramite il rilevamento automatico dei dati di produzione, KanbanBOX consente l’analisi in tempo reale dello stato del sistema e dell’efficienza del processo produttivo. L’avanzamento della linea è monitorato in real time e in sincrono con le attività di kittaggio e asservimento in linea, mentre ogni contenitore è identificato e movimentato sulle esigenze di avanzamento di linea.

Linee di assemblaggio: l’Heijunka per la programmazione della produzione

Le due linee di assemblaggio OCS LINE sono addette alla produzione di 240 macchine al giorno, distinte in cinque famiglie di prodotto e 70 varianti di macchina. La media di cartellini kanban giornalieri è di 400. Si aggiungono i lunghi tempi di preparazione dei kit di materiale da consegnare in linea, che superano le 2,45 ore di lavorazione del singolo lotto.

Il modulo Heijunka di KanbanBOX per la schedulazione in linea della produzione permette il sequenziamento dei lotti imputato a ogni linea, ordinandoli in sequenza corretta per il turno di 8 ore, indicando i tempi di inizio e di fine produzione e garantendo una visione in real time dello stato di avanzamento.

Asservimento delle linee: il Pull sequenziale

A causa delle varietà componentistica necessaria nel supermarket componenti e alla grande distanza tra il magazzino di approvvigionamento e le linee di produzione, l’asservimento dei materiali in linea è progettato in Pull sequenziale, con la consegna dei kit di componenti richiamati da cartellini kanban sincronizzata con ogni pitch di produzione.

Il processo di asservimento avviene quindi a seguito di un ordine del processo a valle, ovvero la consegna dei componenti in linea è tirata dall’effettivo avanzamento della produzione.

Kittaggio: la schedulazione Heijunka

Una complicazione aggiuntiva al processo di asservimento nasce dai lunghi tempi di preparazione dei kit di materiale da consegnare in linea.

I kanban di movimentazione vengono quindi preparati con un giorno d’anticipo sulla produzione, sulla base della schedulazione nella lavagna Heijunka, in un contesto di pianificazione ad orizzonte congelato.

I vantaggi emergono nell’abbattimento delle inefficienze e dei costi di produzione e nella:

- riduzione dello stock in linea di montaggio;

- annullamento del rischio di errore in linea e miglioramento qualitativo della produzione;

- riduzione dei tempi di attrezzaggio con possibilità di cambi a zero minuti;

- pianificazione di un ampio mix produttivo giornaliero

che hanno portato l’azienda a prevedere l’avvio di una terza linea di assemblaggio entro il 2019.